Ứng dụng củabột cao su phân tán lại (RDP) trong công thức bột trét đã thu hút sự chú ý trong ngành xây dựng và vật liệu xây dựng do tác động đáng kể của nó đến các đặc tính của sản phẩm cuối cùng. Bột cao su tái phân tán về cơ bản là bột polyme có khả năng tạo thành các chất phân tán khi trộn với nước. Các chất phân tán này mang lại nhiều đặc tính có lợi cho bột trét, bao gồm độ bám dính, độ mềm dẻo, khả năng chống nước và quan trọng nhất là quá trình đông cứng được cải thiện.

Hiểu về bột trét và bột cao su tái phân tán

Bột trét là sản phẩm dạng bột mịn chủ yếu dùng để lấp đầy các khoảng trống, làm phẳng bề mặt và chuẩn bị nền để sơn hoặc hoàn thiện các bề mặt khác. Thành phần cơ bản của bột trét thường bao gồm chất kết dính (ví dụ: xi măng, thạch cao), chất độn (ví dụ: bột talc, canxi cacbonat) và các chất phụ gia (ví dụ: chất làm chậm, chất tăng tốc) kiểm soát các đặc tính làm việc của nó. Khi trộn với nước, bột trét tạo thành một hỗn hợp sệt cứng lại theo thời gian, tạo ra bề mặt bền và nhẵn.

Bột cao su phân tán lại (RDP) là bột polyme hòa tan trong nước được tạo ra bằng cách sấy phun các phân tán nhũ tương polyme dạng nước. Các polyme thông dụng được sử dụng trong RDP bao gồm styrene-butadiene (SBR), acrylic và vinyl acetate-ethylene (VAE). Việc thêm RDP vào bột trét giúp tăng cường các tính chất vật lý và cơ học của bột trét đã lưu hóa, chủ yếu bằng cách cải thiện độ bền liên kết, độ linh hoạt và khả năng chống nứt.

Làm cứng bột trét

Quá trình đông cứng của bột trét xảy ra khi các thành phần chất kết dính (như xi măng hoặc thạch cao) trải qua phản ứng hóa học với nước. Quá trình này thường được gọi là hydrat hóa (đối với bột trét gốc xi măng) hoặc kết tinh (đối với bột trét gốc thạch cao) và dẫn đến sự hình thành các pha rắn đông cứng theo thời gian. Tuy nhiên, quá trình này có thể bị ảnh hưởng bởi một loạt các yếu tố, chẳng hạn như sự hiện diện của các chất phụ gia, độ ẩm, nhiệt độ và thành phần của chính bột trét.

Vai trò của RDP trong quá trình làm cứng này là tăng cường liên kết giữa các hạt, cải thiện tính linh hoạt và điều chỉnh sự bốc hơi của nước. RDP hoạt động như một chất kết dính, sau khi được phân tán lại trong nước, sẽ tạo thành một mạng lưới polyme bên trong bột trét. Mạng lưới này giúp giữ các phân tử nước lâu hơn, làm chậm tốc độ bốc hơi và do đó kéo dài thời gian làm việc của bột trét. Ngoài ra, mạng lưới polyme giúp tạo thành một khối cứng chắc hơn, gắn kết hơn bằng cách cải thiện tương tác giữa các hạt.

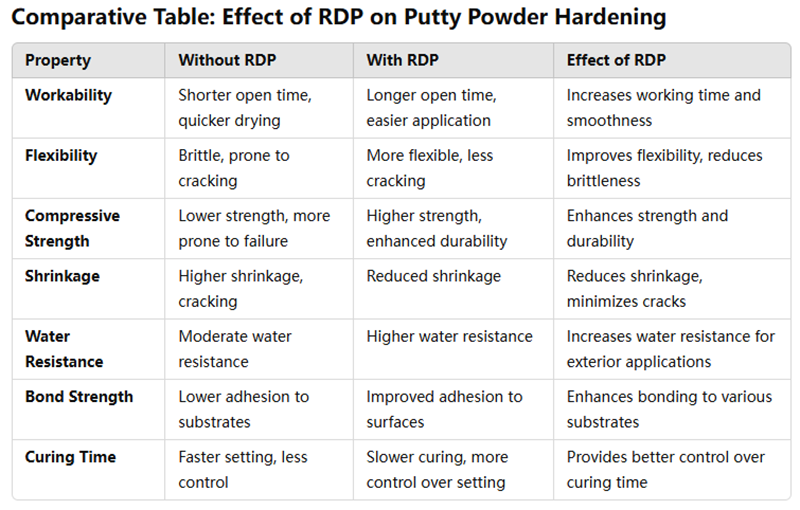

Tác động của bột cao su tái phân tán lên quá trình đông cứng

Cải thiện khả năng làm việc và thời gian mở:

Việc đưa RDP vào công thức bột trét giúp tăng khả năng thi công bằng cách làm chậm quá trình khô, giúp có thêm thời gian để thi công. Điều này đặc biệt có lợi trong các dự án lớn, nơi bột trét cần được rải trên diện tích rộng trước khi đông cứng.

Tăng tính linh hoạt:

Một trong những tác dụng quan trọng của việc thêm RDP là cải thiện tính linh hoạt. Trong khi bột trét truyền thống có xu hướng giòn khi đông cứng, RDP góp phần tạo ra vật liệu lưu hóa linh hoạt hơn, giảm khả năng nứt dưới ứng suất hoặc biến động nhiệt độ.

Sức mạnh và độ bền:

Các loại putty biến đổi RDP có cường độ nén và khả năng chống mài mòn cao hơn so với các công thức không biến đổi. Điều này là do sự hình thành của một ma trận polyme giúp tăng cường tính toàn vẹn về mặt cấu trúc của putty đã đông cứng.

Giảm co ngót:

Mạng lưới polyme được tạo ra bởi bột cao su phân tán lại cũng giúp giảm co ngót trong quá trình đóng rắn. Điều này đặc biệt quan trọng trong việc ngăn ngừa sự hình thành các vết nứt, có thể làm giảm hiệu suất và tính thẩm mỹ của bột trét.

Khả năng chống nước:

Bột trét trộn với bột cao su tái phân tán có xu hướng chống nước tốt hơn. Các hạt cao su tạo thành một lớp kỵ nước bên trong bột trét, làm cho sản phẩm đã đông cứng ít bị hấp thụ nước hơn và do đó, phù hợp hơn cho các ứng dụng ngoài trời.

Việc kết hợp bột cao su tái phân tán vào công thức bột trét làm tăng đáng kể các đặc tính của nó, đặc biệt là trong quá trình làm cứng. Các lợi ích chính của RDP bao gồm khả năng thi công được cải thiện, tính linh hoạt được tăng cường, độ bền và độ cứng tăng lên, độ co ngót giảm và khả năng chống nước tốt hơn. Những cải tiến này làm cho bột trét được biến đổi RDP phù hợp hơn cho cả ứng dụng trong nhà và ngoài trời, mang lại tuổi thọ và hiệu suất cao hơn trong các điều kiện môi trường khác nhau.

Đối với các chuyên gia xây dựng và nhà sản xuất, việc sử dụngbột cao su phân tán lại cung cấp một cách đơn giản nhưng hiệu quả để nâng cấp các đặc tính của bột trét truyền thống, tạo ra một sản phẩm dễ thi công hơn, bền hơn và ít bị nứt hoặc co ngót theo thời gian. Bằng cách tối ưu hóa công thức với RDP, bột trét trở nên linh hoạt hơn, với hiệu suất tổng thể được cải thiện về độ bám dính, độ cứng và khả năng chống chịu với các yếu tố.

Thời gian đăng: 20-03-2025